参观汽车制造工厂时,我们应该观察些什么?

写这个系列是偶然也是必然。起因是一个朋友问我汽车制造基地是什么样的,参观时要多关注些什么,问我能不能写一个参观车厂的实用指南。作为一名主机厂“螺丝钉”深感压力山大,用两万字来表现博大精深的四大工艺也有些捉襟见肘,但是文章能让我们聚焦生产,分享工艺,关注品质,所以这个系列必须写。

和研发一样,制造也是汽车产业中决定品质的环节。但是制造工艺的保密级别完全不亚于研发——并不是因为制造工艺有多么与众不同,而是主机厂不愿意让大家看到自己真实的制造水平。主机厂的四大工艺到底是什么样子?在开始之前,先来看两个段子,某法系合资厂厂长经常给车间参观者介绍:我们这条总装自动运输线有1500米,是国内最长的总装线。国内某主机厂冲压厂长经常说,我们选用的高速压机线,生产效率可以翻倍,国内领先,国际先进。媒体朋友参观主机厂,听到的是一大堆数字,看到的是冷冰冰的机器和重复工作的工人,脑子里想的却是:你们这条线水平到底怎么样?

制造在上游,销售在下游

说到汽车行业那些事,我的脑子里不禁闪现出两个画面,一个是有靓妹陪伴的车展帅哥,另一个是穿着油污工装在火花四溅烟味弥漫(此处省略200字)的车间里搬砖的焊装小哥。都是世界500强,为什么差别这么大呢?

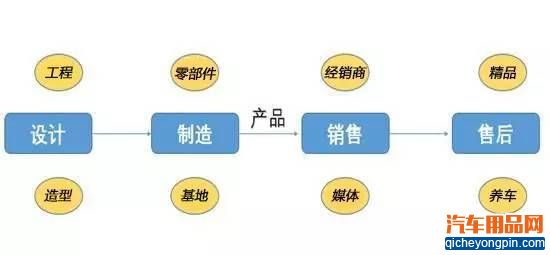

从焊装小哥到车展帅哥,中间隔着一条又长又大的汽车产业链。简单来说,设计--制造--销售--售后四大部分贯穿了整个汽车产业链,随之产生了很多周边产业。作为普通消费者,我们接触最多的是产业链下游的销售和售后:经销商、媒体和层出不穷的售后服务公司,他们与消费者的联系最为紧密;而上游的研发和制造离我们就相对遥远了。所以才有了开头的笑话,总装线不是越长越好,国内第一也并不值得骄傲。

最核心的永远是产品—汽车

在汽车生产行业里,即使产业链再长,产品也只有汽车,所有的业务都是围绕汽车展开的。所以说,不以生产高品质汽车为目的的企业不是好企业。位于上游的设计和制造环节决定了产品的品质,而下游的销售和售后不过是主机厂为销量(毕竟有几万员工等着吃饭呢!)和品牌使然。后两个环节并不能改变产品质量 。

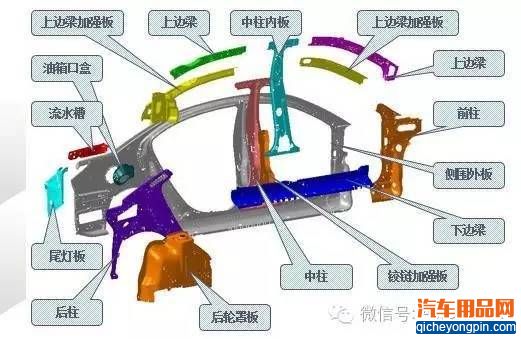

汽车的制造过程非常独特,可以分为四大部分:冲压、焊装、涂装和总装。冲压车间把一块块钢板冲压成冲压件,焊装车间把冲压件焊接成骨架,叫做白车身。白车身经过涂装变成了带有喷漆的成品车身(主机厂只生产车身,大车企也会制造发动机和变速器等),然后把采购来的供应商零部件(传动系、转向系、行驶系、制动系等)装在车身上,经过质检(静态测试和动态测试)后,一辆整车就算完整下线了。

冲压,就在我们身边

冲压是汽车生产的第一道工艺,自动化程度最高,车身的制造精度在很大程度上取决于冲压及其总成的精度。而冲压的质量问题也会直接影响后续工序。

冲压就在我们身边,小到餐厅托盘,手机外壳,大到防盗门板,汽车车身。简单来说,一块板料经过模具的挤压,就形成了我们想要的形状。汽车冲压实际是“一块钢板的神奇之旅”。到底有多神奇?由于零件形状复杂,板料变成冲压件必须经过4-6道工序,在主机厂冲压线上,几乎都是4-6台压机。工序多了,压机和模具都会增多,成本更高,宝马铁西工厂的冲压线都是6台高速伺服压机,国内领先。

据不完全统计,汽车制造业约有60%-75%的零件是采用冲压加工工艺制成的,其中,冲压加工所占的劳动量为整个汽车工业总劳动量的25%-30%,足见冲压是一个高效率的制造工艺。

上面三张图片都是冲压线,看起来差别很大有没有?先进的冲压线都是全封闭的,既能降噪又能防止灰尘进入。国内多数自主企业的老基地仍旧停留在半封闭的状态。想象一下,如果模具里面进入了异物,会出现什么情况……

冲压件=设备+模具+材料

冲压的三要素是设备、模具和材料。看看下图的这台机器,庞然大物的感觉有木有?站在旁边真可以震耳欲聋。三要素里的设备主要是指压机,压机速度决定了生产率,而模具和材料影响着冲压件的质量。直白点说,这三项都是要用钱砸出来的。国内压机供应商多为济南二机、齐齐哈尔二机和中国一重,其中济二机相对先进;德国的舒勒(Schuler)、日本小松的压机水平比国内更高,8100吨的舒勒高速伺服压机在德系企业广泛使用,处在领先地位。

在上图的庞然大物里,中间绿色部分是模具。平心而论,国内高水平模具与国际仍有明显差距。很多主机厂选择关键冲压件用进口模具,次要件为国内模具,通过这样的搭配来减少模具成本。

至于材料方面,国内企业大都使用冷轧钢板。想问车企一句:咱们用了多少镀锌钢,多少高强度钢,多少铝板?

冲压线生产了哪些零件?

一台车的车身由很多冲压件组成,整车下来冲压件就有上百个。按照冲压件位置可以分成内板件和外板件。外板件是我们能看到的汽车外表,包括两盖四门、侧围等。外板件作为汽车的门面,表面质量要求高,任何一点手工感觉不到的小包,都可能使漆面出现问题,早期的汽车面漆掉落多数是因为冲压质量问题。内板件是车身内部支撑总成的冲压件,这些冲压件物理性能要求高,除了关键部位外,都是依靠供应商在生产,质量验收后就存放在冲压仓库,准备进入焊装车间。

媒体朋友在参观冲压车间的时候会看到,多数企业只有一条或两条主线,生产关键冲压件。当然有的企业也多达五条,多出来的线大多用于生产小件,日产花都基地和长城天津基地都是五条线。

做好三要素就能保证质量?

用先进的材料、模具和设备,制造水平就可以赶上国外吗?答案是否定的。除了三要素,设计和工艺(可以理解为制造工序)决定了冲压件水平,这是自主车企短期内难以超越的。常见的冲压件质量问题分类为起皱、开裂、回弹和表面问题等。在冲压线线尾,有质量问题的冲压件需要返工,同样质检标准下,返工率越低,质量越好。

返工区域主要解决表面质量问题,油石、砂纸和锉刀是必备工具,冲压件表面的暗坑,出包,冲击线必须进行返修,而其它不明显的质量问题有没有那么多的精力返修呢?说到这里,我要提醒一下媒体朋友,参观车间的时候,返工区是一定要看的,这里既能看到有问题冲压件的数量,也能看的出企业对质量问题的重视程度。眼见为实,这里是问题集中区域。或者你也可以直接问一句,咱们的返工率是多少?

小结

不管是德系的高级设备还是日系的精益生产,企业最关心的是品质、时间和成本的平衡,以此获取最佳效益;而消费者需要的只有高品质和永不过剩的安全。自主企业欠缺的除了硬件,还有产品设计和工艺水平,而后者不是靠“弯道超车”能取得的。

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!

十万买保时捷豪车你

十万买保时捷豪车你 硬汉与汽车的碰撞!

硬汉与汽车的碰撞! 汽车轮毂改装知识你

汽车轮毂改装知识你 梦想与梦魇共存!谈

梦想与梦魇共存!谈 全球最有价值汽车品

全球最有价值汽车品 世界上最贵的13辆汽

世界上最贵的13辆汽 汽车电商行业分析:

汽车电商行业分析: 中国汽车工业三十强

中国汽车工业三十强 汽车车主必备的十件

汽车车主必备的十件 互联网汽车火了 互

互联网汽车火了 互